Производство металлоконструкцийЧЗМК обладает мощной производственной базой, которая позволяет изготовлять элементы несущих конструкций с максимальной точностью. Это гарантирует надежность, безопасность и непревзойденную долговечность наших изделий. Все элементы производятся на современном и высокотехнологичном оборудовании.

Разработка и производство проходят в несколько этапов. Проектирование металлоконструкцийИзготовление начинается в конструкторском бюро АО ЧЗМК. Здесь определяются основные параметры составляющих в зависимости от условий эксплуатации, климатических условий, нагрузки на несущие детали и т.д. От правильного проектирования зависит, насколько долговечным, безопасным и надежным будет металлокаркас, являющийся основой всего быстровозводимого здания. За более чем 70 лет работы завода накоплен огромный опыт в изготовлении изделий по чертежам российских и иностранных проектных институтов как для тяжелой промышленности и металлургии, так и для торгово–развлекательных центров и автосалонов. Разработка чертежей КМД ведется конструкторами ЧЗМК, имеющими большой практический опыт решения различных задач, на одном из самых современных на сегодняшний день программном комплексе Tekla Structures и позволяет:

Благодаря качественному проектированию дальнейшее производство и монтаж осуществляется в максимально короткие сроки, а готовые объекты отличаются надежностью и долговечностью. Этап обработкиИзготовление начинается в цехе обработки. В этом цехе находится склад металла и участок его предварительной обработки. На складе металла проводятся работы по его разгрузке, приемке, маркировке и размещении. После этого металл и все сопутствующие материалы поступают в цех обработки, где изготавливается полуфабрикат будущего изделия. На этой стадии металлопрокат проходит дробеметную очистку на специальном оборудовании в дробеметной камере. Процесс позволяет качественно удалить все возможные загрязнения: ржавчину, пыль, окалину и т.д. Это необходимо для обеспечения качества сварки, а так же точности резки и сверловки. На профильном металлопрокате, дополнительно проходит операция по скруглению кромок. Это позволяет сохранить лакокрасочное покрытие на гранях конструкций при погрузке-разгрузке конструкций. В случае необходимости профиль проходит через вальцы листоправильные и углоправильные. Также возможно использования прессов правильно-гибочного и кромкогибочного, развивающих усилие до 315 тонн. Затем осуществляется правка и резка на детали. Раскрой листового металла выполняется на плазмо- и газорежущих машинах с ЧПУ. Цех оснащен механизированными тележками, мостовыми и подвесными кранами, с помощью которых осуществляется транспортировка грузов от участка к участку. Общее количество кранов с пролетами от 15 до 30 метров, расположенных в цехе обработки — 33 шт. Все грузоподъемные механизмы способны поднимать и перемещать грузы массой от 8 до 30 тонн. Высота подкрановых путей — 8100 мм. Сборо-сварочное производство

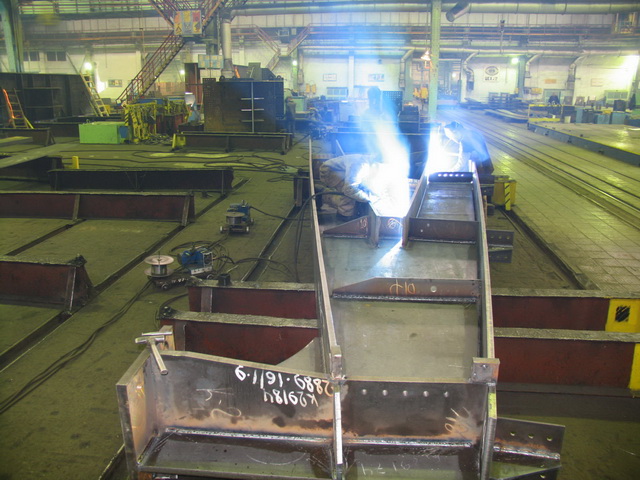

На этапе сборки все необходимые операции проводятся на сборочных плитах, ширина которых достигает 7 метров, а длина — до 42 метров. На этой же стадии используются специальные стеллажи и кондукторы с применением типовой технологической оснастки. Для сварки на заводе применяются сварочные автоматы в количестве 19 штук, в том числе и для автоматизированной дуговой сварки под слоем флюса и механизированная дуговая сварка в смеси газов для сварки, а полуавтоматические сварочные аппараты общим количеством около 600 штук производства мировых лидеров сварочной индустрии, а также сборо–сварочные станы 1200 и 1500, применяющиеся для производства стержней длиной от 12000 мм до 14000 мм и с высотой стенки от 400 мм до 1500 мм, шириной поясов от 20 мм до 450 мм. Общее количество кранов по сборо-сварочному цеху составляет 44 единицы, их грузоподъемность равна от 10 до 100 т. Пролеты, которые обслуживаются кранами от 15 до 36 м. Высота подкрановых путей от 8100 до 20000 мм. Именно эти параметры и габариты используемой техники позволяют изготавливать и производить контрольную сборку крупногабаритных конструкций. Для сварки на заводе применяются сварочные автоматы в количестве 19 шт. Специалистами предприятия производится как автоматизированная дуговая сварка под слоем флюса, так и механизированная дуговая сварка в смеси газов для сварки конструкций. Кроме того, завод обладает и полуавтоматическими сварочными аппаратами общим количеством около 600 штук производства мировых лидеров сварочной индустрии. Контроль качества Этот процесс осуществляется на всех этапах осуществляется изготовления. Для этого существует отдел технического контроля и собственная лаборатория. Контроль сварочных швов осуществляется с помощью неразрушающих методов — ультразвуковой, рентгенографический, магнитопорошковый контроль, визуальный осмотр, а так же методов разрушающего контроля (по образцам). Качество нанесения лакокрасочных материалов проверяется толщинометрами и системами контроля качества адгезии. Покраска и погрузка

Для очистки конструкций в цехе установлены 4 дробеструйные камеры и 2 дробометные машины. Максимальные габариты обрабатываемых изделий:

Количество кантовательных тележек — 2 шт., грузоподъемность которых составляет 14 т. Покраска и сушка производится на стеллажах, температура не опускается ниже +17˚С. А также в сушильных камерах, при температуре +40˚С. Для окрашивания и грунтования используются только высококачественные, быстросохнущие импортные лакокрасочные материалы Jotun Paints производства Норвегия и Hempel, производства Дания. Обслуживают цех маляропогрузки 9 кранов, грузоподъемност которых составляет от 20 до 40 т, пролетами от 30 до 36 м с высотой подкрановых балок от 9650 до 14000 мм. Размеры ворот в цехах дают возможность перевозить грузы учитывая габариты погрузки ЖД вагонов, которые действуют на территории Российской Федерации. Доставка

Для подъездных путей существуют следующие ограничения: по длине до 15 метров; по ширине до 4 метров; по высоте до 4 метров; по весу до 40 тонн. Железнодорожные пути до г. Челябинска: ЮУЖД (Южно –Уральская железная дорога), станция Челябинск –Южный, подъездной путь Челябинского трубопрокатного завода (ЧТПЗ). Размеры грузов ограничиваются пределами габарита очертания погрузки для МПС. Вес груза ограничен грузоподъемностью подвижного состава МПС. Воздушные грузовые перевозки Аэропорт г. Челябинска. Расстояние от предприятия до аэропорта г. Челябинска 30 км. Кроме этого, предприятие имеет опыт транспортировки изделий водным транспортом. Также возможна полнокомплектная поставка здания, когда кроме стальных конструкций поставляется ограждающая система (сэндвич-панели, профилированый лист, утеплители и герметики), светопрозрачные конструкции, стальной решетчатый настил, ворота и прочее.

Преимущества производства АО ЧЗМКВысокоточное производство, которое позволяет осуществлять изготовление МК любой конфигурации и назначения — для офисных зданий, производственных цехов, гражданских объектов, торгово-развлекательных центров, спортивных сооружений и т. д. Отлаженные технологии очистки заготовок, с помощью дробеметной обработки, которая позволяет эффективно удалить разнообразные загрязнения с металла — окалину, ржавчину, старые лакокрасочные покрытия, грязь и пыль. Благодаря последующей грунтовке и покрытию лакокрасочными материалами изделия, произведенные на АО ЧЗМК, обладают превосходной стойкостью к коррозии и служат долго. Высокая квалификация опытных специалистов, благодаря которой поставка выполняется точно в срок. Контроль качества продукции, который производится на всех этапах изготовления, начиная со стадии проектирования элементов и производства, окраски и обработки в цехах АО ЧЗМК и заканчивая монтажом металлокаркасов на месте строительства быстровозводимого здания. |